PRODUSE

Cărămidă de silice pentru cuptor de calcinare a carbonului

descriere detaliata

Materialele refractare folosite în linia de zgură a oalei timpurii au fost combinate direct cu cărămizi de magneziu-crom, topire electrică și apoi combinate cu cărămizi de magneziu-crom și alte cărămizi alcaline de înaltă calitate. După ce cărămizile MgO-C au fost utilizate cu succes la convertoare, cărămizile MgO-C au fost folosite și în linia de zgură a oală de rafinare și s-au obținut rezultate bune. țara mea și Japonia folosesc, în general, cărămizi MgO-C legate cu rășină, cu un conținut de carbon de 12% până la 20%, în timp ce Europa folosește mai ales cărămizi MgO-C lipite cu asfalt, cu un conținut de carbon de aproximativ 10%.

Fabrica de oțel Kokura de la Sumitomo Metal Corporation din Japonia a folosit cărămizi MgO-C cu un conținut de MgO de 83% și un conținut de C de 14-17% pentru a înlocui cărămizile de magneziu-crom legate direct în linia de zgură VAD și durata de viață a zgurii. linia a fost crescută de la 20 de ori la 30-32 de ori [9]. Oala de rafinare LF a uzinei de oțel Sendai din Japonia a folosit cărămizi MgO-C pentru a înlocui cărămizile de magneziu-crom, iar durata de viață a liniei de zgură a fost mărită de la 20-25 de ori la 40 de ori, obținându-se rezultate bune. Osaka Ceramics Refractory Co., Ltd. a studiat efectele conținutului de carbon și tipului de antioxidant asupra rezistenței la oxidare, rezistenței la zgură și rezistenței la încovoiere la temperatură ridicată a cărămizilor MgO-C. Studiul arată că cărămizile MgO-C realizate dintr-un amestec de magnezie topită și magnezie sinterizată, cu 15% grafit fosfor și o cantitate mică de aliaj de magneziu-aluminiu ca antioxidanți, au un efect bun de utilizare. Când este utilizat într-o linie de zgură LF de 100 de tone, rata de deteriorare este redusă cu 20-30% în comparație cu cărămizile MgO-C cu un conținut de carbon de 18% și fără antioxidant, iar rata medie de eroziune este de 1,2-1,3 mm/ cuptor [1].

Deoarece cărămizile rafinate de linie de zgură cu oală din țara mea au adoptat cărămizi MgO-C în loc de cărămizi de magneziu-crom, efectul de utilizare cuprinzător a fost evident. Linia de zgură de 300 t a Baosteel Group Corporation a început să folosească cărămizi de magneziu-carbon MT-14A în iulie 1989, iar durata de viață a liniei de zgură a rămas de peste 100 de ori; linia de zgură cu oaluri de cuptor electric de 150T utilizează cărămizi de magnezie-carbon cu conținut scăzut de carbon pentru a topi oțel snur, cu o temperatură de atingere de 1600 ℃ ~ 1670 ℃, ceea ce a obținut rezultate evidente.

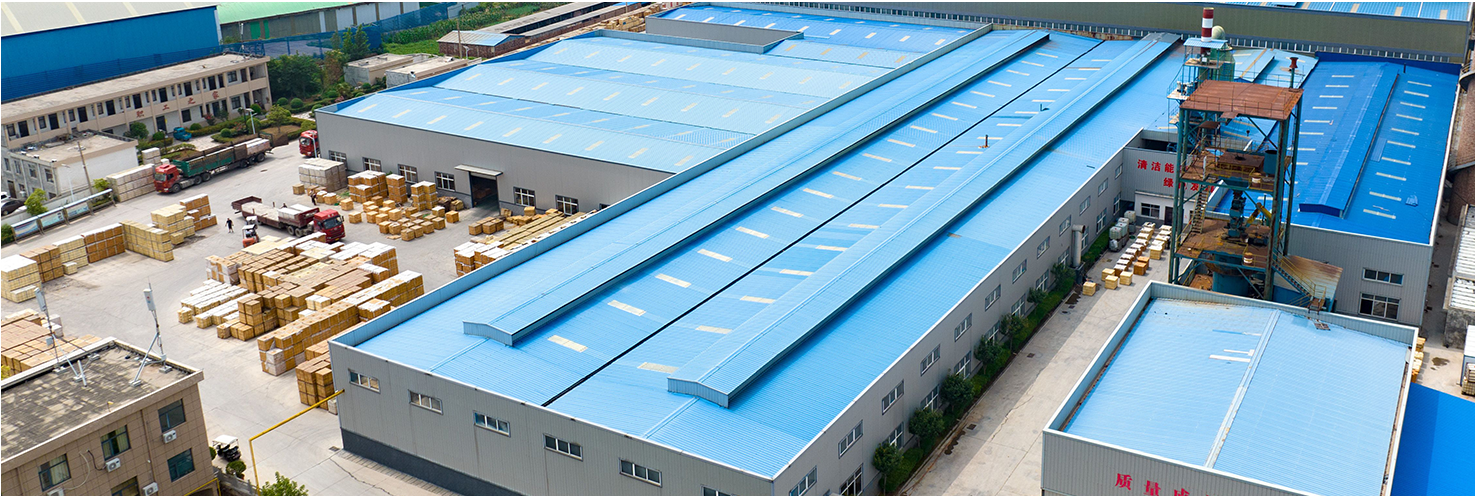

Compania noastră este specializată în producția de cărămizi din carbon magneziu, cărămizi din carbon aluminiu-magnezie, cărămizi fără carbon pentru oale rafinate, cărămizi din carbon din carbură de aluminiu și siliciu pentru tancuri de torpilă și cărămizi noi de magnezie fără carbon și diverse materiale refractare amorfe, cum ar fi reparații și materiale de tuns pentru convertoare, cuptoare electrice și oale. De asemenea, oferim produse formate prin vibrații, cum ar fi cărămizi de aer pentru oală, cărămizi pentru scaunul duzei permeabile la aer, cărămizi pentru scaunul duzei și componente prefabricate. Ne-am dezvoltat într-o întreprindere refractară cuprinzătoare care integrează cercetarea materiilor prime, procesarea profundă și comerțul. Laboratorul nostru are un set complet de echipamente de testare și inspecție. Echipamentele noastre pot fabrica materii prime, produse finite, pot testa și inspecta și pot dezvolta noi produse. Credem că știința și tehnologia ne sunt ghidul. Prin urmare, am obținut tehnologie avansată în țară și în străinătate, calitatea produsului îmbunătățită în mod continuu, conținut științific și tehnologic și stabilitate inerentă, îmbunătățind astfel tehnologia de producție și actualizându-ne constant echipamentele de producție. Oferim o gamă completă de servicii tehnice în funcție de dimensiunea și parametrii tehnici ai convertoarelor, cuptoarelor electrice cu arc și oalelor conform cerințelor clienților.

Parametrii cărămizii de silice

Parametrii cărămizii de silice