DES PRODUITS

Brique de silice pour four à coke

Description détaillée

Les matériaux réfractaires utilisés dans la ligne de scories de la première poche ont été directement combinés avec des briques de magnésie-chrome, par fusion électrique, puis combinés avec des briques de magnésie-chrome et d'autres briques alcalines de haute qualité. Après que les briques MgO-C aient été utilisées avec succès sur les convertisseurs, des briques MgO-C ont également été utilisées dans la ligne de scories de la poche de raffinage, et de bons résultats ont été obtenus. Mon pays et le Japon utilisent généralement des briques MgO-C liées à la résine avec une teneur en carbone de 12 % à 20 %, tandis que l'Europe utilise principalement des briques MgO-C liées à l'asphalte, avec une teneur en carbone d'environ 10 %.

L'usine sidérurgique Kokura de Sumitomo Metal Corporation au Japon a utilisé des briques MgO-C avec une teneur en MgO de 83 % et une teneur en C de 14 à 17 % pour remplacer les briques magnésie-chrome directement liées dans la ligne de scories VAD, et la durée de vie des scories la ligne a été augmentée de 20 fois à 30-32 fois [9]. La poche de raffinage LF de l'usine sidérurgique de Sendai au Japon a utilisé des briques MgO-C pour remplacer les briques magnésie-chrome, et la durée de vie de la ligne de scories a été augmentée de 20 à 25 fois à 40 fois, obtenant de bons résultats. Osaka Ceramics Refractory Co., Ltd. a étudié les effets de la teneur en carbone et du type d'antioxydant sur la résistance à l'oxydation, la résistance aux scories et la résistance à la flexion à haute température des briques MgO-C. L'étude montre que les briques MgO-C constituées d'un mélange de magnésie fondue et de magnésie frittée, avec 15 % de graphite phosphoreux et une petite quantité d'alliage magnésium-aluminium comme antioxydants, ont un bon effet d'utilisation. Lorsqu'il est utilisé dans une ligne de scories de poche LF de 100 tonnes, le taux de dommages est réduit de 20 à 30 % par rapport aux briques MgO-C avec une teneur en carbone de 18 % et sans antioxydant, et le taux d'érosion moyen est de 1,2 à 1,3 mm/ four [1].

Depuis que les briques raffinées de la ligne de scories de poche de mon pays ont adopté des briques MgO-C au lieu de briques de magnésie-chrome, l'effet d'utilisation global est évident. La ligne de scories de poche de 300 tonnes de Baosteel Group Corporation a commencé à utiliser des briques de magnésie-carbone MT-14A en juillet 1989, et la durée de vie de la ligne de scories est restée supérieure à 100 fois ; la ligne de scories de poche de four électrique 150T utilise des briques de magnésie-carbone à faible teneur en carbone pour fondre l'acier de corde, avec une température de coulée de 1600℃~1670℃, ce qui a permis d'obtenir des résultats évidents.

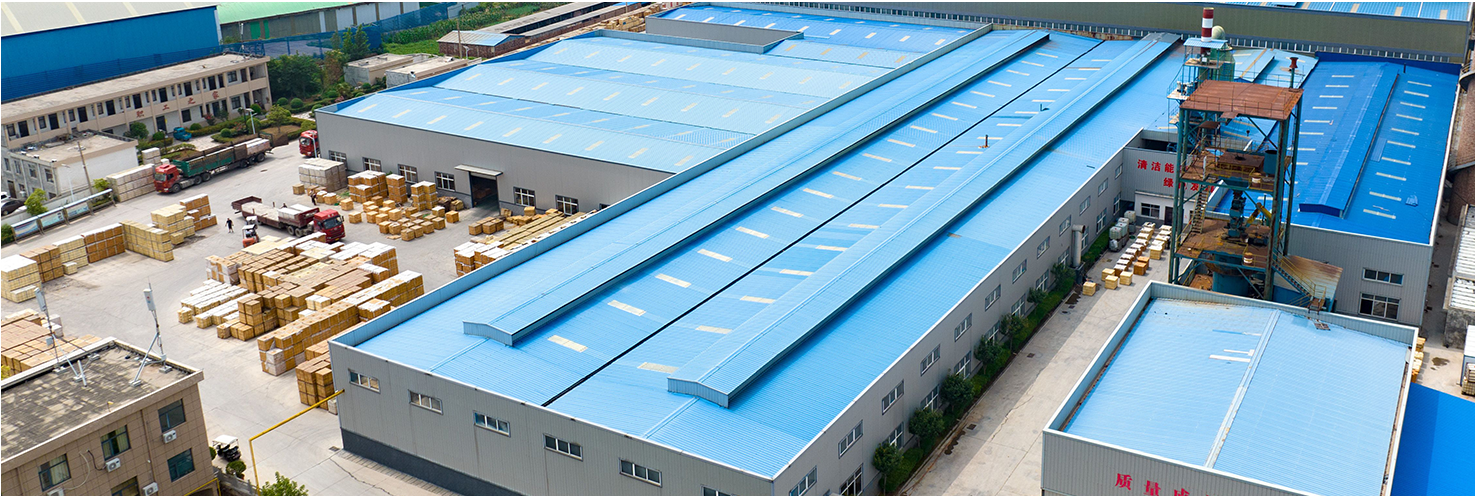

Notre société est spécialisée dans la production de briques de carbone de magnésie, de briques de carbone d'aluminium-magnésie, de briques sans carbone pour les poches de raffinage, de briques de carbone d'aluminium-carbure de silicium pour les réservoirs de torpilles, ainsi que de nouvelles briques de magnésie sans carbone et de divers réfractaires amorphes, tels que la réparation. et des matériaux de projection pour les convertisseurs, les fours électriques et les poches de coulée. Nous fournissons également des produits formés par vibration, tels que des briques à air de poche, des briques de siège de buse perméables à l'air, des briques de siège de buse et des composants préfabriqués. Nous sommes devenus une entreprise réfractaire complète intégrant la recherche sur les matières premières, le traitement en profondeur et le commerce. Notre laboratoire dispose d'un ensemble complet d'équipements de test et d'inspection. Notre équipement peut fabriquer des matières premières, des produits finis, tester et inspecter et développer de nouveaux produits. Nous pensons que la science et la technologie sont notre guide. Par conséquent, nous avons obtenu une technologie de pointe au pays et à l'étranger, une qualité de produit améliorée continuellement, un contenu scientifique et technologique et une stabilité inhérente, améliorant ainsi la technologie de production et mettant constamment à jour nos équipements de production. Nous fournissons une gamme complète de services techniques en fonction de la taille et des paramètres techniques des convertisseurs, des fours à arc électrique et des poches selon les exigences du client.

Paramètres des briques de silice

Paramètres des briques de silice